|

UZZEL |

|

||

| Poslední aktualizace/Last update: 21.3.2018 | ||

| IVK v měřítku 1:4

záměr ... 2015

modelování a konstrukce ... 2015-2016

zahájení stavby ... 04/2016

ukončení stavby ... ????

|

3 inch scale IVK

idea ... 2015

modelling and construction ... 2015-2016

building start ... 04/2016

finish ... ????

|

|

| Říkali jsme si, že by to chtělo nějaký progres v oblasti parního vozového parku. S ohledem na provozní požadavky parkové dráhy Olympia jsme zvolili rozchod 7,25 palce. Chtěli jsme model úzkorozchodné lokomotivy, která jezdila na kolejích někde v Česku. Výběr není moc široký, ale nakonec padla volba na lokomotivu konstrukce Meyer IV K, která těsně po 2. světové válce krátce jezdila na místní trati Koněprusy - Beroun. | We decided to make some progress with steam operated vehicles. Keeping in mind requirements of the park railroad in Olympia, we choose the 7,25 inch gauge. We looked for a narrow gauge loco that was operated on rails somewhere in the Czech. There are not many engines to choose in; Finally, we choosed the Meyer type IV K loco that was operated on the local railway Koneprusy - Beroun shortly after 2 world war. | |

|

Jednu parní lokomotivu IVK už máme - od firmy Regner pro géčkové kolejiště. Nějaké obrázky jsou k vidění zde. | We already have a one live steam IVK loco - a Regner model for the G-scale railroad.Some pictures here (in Czech only :-( ). |

|

Typový výkres se základními parametry | simplified drawing with basic parameters |

|

Napřed vznikl model v počítači. Vzhledem k absenci relevantní dokumentace bylo nutno rozměry oměřit na reálném stroji (jezdí v Drážďanech a Pressintztalu), a provést drobná konstrukční přizpůsobení. To samo o sobě představuje přibližně rok práce (2015 - 2016). | First - we made a 3D model. Unfortunately, there is wery few detailed documentation available, so we had to make several trips to Dresden and Pressnitztal to make our own measurements and identification of various details at a real engine. This itself is more than one year of work (2015 - 2016). |

|

První várka polotovarů vypálených laserem. Vypadá to zatím jako halda šrotu, že? | The first batch of lasered iron pieces. Looks like a heap of scratch, doesn't it? |

|

Začišťování po prvním svařování | Cleaning after first welding |

|

Příprava na svaření celku | Prepared for welding all together |

|

A už se to vaří ... | Welding ... |

|

Lehce přibrousit | Little more grinding. |

|

Svařeno ... takhle vypadá základ na zadní podvozek. Bude to pěkný macek. Jen tahle základní kostra má kolem 30kg a délku cca 1 metr. | Welded ... have a look at the bare rear bogie. Seems to be good piece of material. This bare skeleton weighs around 30kgs and its length is just slightly less than 1 meter. |

|

Svařování zadního pluhu. | The rear plough welding. |

|

Výroba špon ... z tohohle bude ložiskový domek. | Shavings, shavings, shavings ... finally it should be a bearing housing. |

|

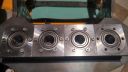

A tady je první kousek. Rozměry domku jsou 69x62x30mm, ložisko je 6004 a v každém domku jsou dvě. | Here is the first one. Dimensions are 69x62x30mm, bearing is 6004 type and each housing contains two of them. |

|

Kompletní sada domků na zadní podvozek.Víko ložiska bude drženo šesti šrouby M4. | Complete set of housings for the rear bogie. The lid of the bearing housing will be held by six of M4 screws. |

|

Ještě je potřeba vyrobit víčko, které bude držet ložiska na místě. Laserem vypálenému polotovaru upravíme vnitřní průměr. | It is necessary to make a lid that will fix bearings in position. Here turning right internal diameter to a laser cut piece. |

|

Výroba osazení, které fixuje ložiska. | Turning of protrusion that keeps bearings in position. |

|

Téměř hotové víčko, už jen šest děr pro šrouby M4. | Nearly finished; just only six holes for M4 screws. |

|

Kompletní sada na jeden domek. | Complete set of parts for one housing. |

|

Sada hotových domků na jeden podvozek. | Set of finished housings for one bogie. |

|

Podvozek se vůči rámu bude otáčet kolem čepu a bude opřen o dvě ložiska. Zvolili jsme kuličková ložiska 6306 místo kluzného styku. | The bogie will swing around a pin and will be supported by two bearings 6306 instead of sliding contact. |

|

||

|

Detail podpůrných ložisek 6306. | Detail of the supporting bearings 6306. |

|

Stav prací na přelomu října a listopadu 2016. | How it looked out at end of October, 2016. |

|

Výroba hřídelí pro zadní podvozek je na hranici možností domácího vybavení, jak je patrné z pozice koníku. | The axis for the rear bogie is at the limit of the home lathe, as it is seen on the ailstock position |

|

Udělat na obou koncích hřídele zápich středícím vrtákem vyžaduje použití lunety. | Making small bore at both sides of the axis usin center-drill. It is necessary to use the fixed steady. |

|

Pak je možné upnout osu mezi hroty a soustružit s využitím unášecího srdce. Tak je zaručena souosost i při opakované demontáži a otočení hřídele. Výhodou je, že se získá několik desítek mm na délce upnutí obrobku (unášecí střed je kratší než tříčelisťová hlava), Nevýhodou je, že unášecí srdce není vyvážené a nelze použít příliš vysoké otáčky. Reálně probíhalo soustružení při cca 390 otáčkách za minutu při podélném posunu 0,1 mm na otáčku a tloušťce špony 0,2mm. Ubrání z průměru 35mm na 27mm na délce 95mm trvalo čistého času obrábění ... ale to si jistě každý umí spočítat ... :-) | hen it is possible to fix the axis between centers and turn it using the lathe dog. It ensures exact coaxiality even when it is removed and fixed back repeatedly. As the center in the spindle is shorter than 3-jaw chuck, the axis better fits to the lathe length. It is an dvantage of the between-centars-turning. Disadvantage is the unbalanced workpiece and thus only low rpm. Turning was made at slightly less than 390rpm in this particular case. So turning down from 35mm to 27mm at 90mm length with longitunidinal movement 0.1mm/rot and 0,2mm thickness of the chip tooks long time. It is easy to calculate, if you wish ... :-) |

|

Po několika hodinách strávených výrobou tenkých špon je možno přistoupit k vyříznutí závitu. V tomto případě M27x1,5. | After several hours spent by making thin chips it is possible to tur thread. The thread is M27x1.5mm in this case. |

|

Pružení bude na vinutých pružinách, nicméně pohledově je nutno vyrobit náznak listových per. Je to z plocháče 16x4mm. | Springing will be by coil springs, but for sight it is necessary to make something like leaf springs. In fact, it is made from the flat steel 16x4mm. |

|

Kulisu po sestavení obrousíme, protože nebude nabarvená, tak aby vyniknul přírodní kov. | The expansion link is necessary to grind after assembly in order to get a nice metal surface; it will not be painted. |

|

Sestavená kulisa. | Assembled expansion link. |

|

A to celé dvakrát. | And twice it all. |

|

Polotovary pro sestavení křižáku. Tenhle křižák je první varianta, nicméně už teď víme, že finální bude jinak. | Parts for crosshead. This is the first version, nevertheless now we know that the final construction will be different. |

|

První varianta křižáků. S pístní tyčí bude spojen závitem M10x1. | First version of crossheads.The piston rod will be connected by thread M10x1. |

|

Druhá verze křižáku - tento by měl být více modelový. Základem je ocelový hranolek, křižák je pak z jednoho kusu. | Second version of the crosshead. This one should be more similar to the original. Starting with a steel block, the crosshead is made from a single piece. |

|

Výroba dutiny pro ojnici. | Making a hollow for the connecting rod. |

|

Materiál před a po ... | The item before and after ... |  |

Nová verze křižáku s bronzovými kluznými plochami. | A new version of the crosshead fitted with bronze sliding flats. |

|

Výroba vodicích pravítek. | Making slidings. |

|

Frézování pravítka ze čtverhranné tyče. | Milling of the sliding from a square rod. |

|

Zadní podvozek má vnější rám. Hnací síla je na nápravu přenášena přes kliky. V našem případě jsme si nechali zhotovit polotovary klik z 10mm oceli a dva takové polotovary spojené do 20mm celku budou tvořit jednu kliku. Zde polotovary na zadní nápravu a na přední nápravu. Tvarově liší. | The rear bogie has an outer frame. The force to wheels is applied by cranks. In our case, each crank will be made from two pieces of 10mm steel, i.e. the whole crank will be 20mm thick. Here are pieces for rear axle and for the front axle, that are of different shape. |

|

Polotovar kliky pro zadní osu. | Example of a crank for a rear axle. |

|

Usazení v ose X. | X axis alignment. |

|

Ještě je potřeba na frézce pomocí vyvrtávací hlavy přesně obrobit otvor pro hřídel a pro čep ojnice. Jeden má průměr 16mm, druhý 20mm a středy jsou od sebe přesně 47,5mm | Using a mill and boring head I made holes for an axle and for a crank pin. For the axle, it has a 20mm diameter, the other 16mm. Distance between centers is exactly 47.5mm. |

|

Ještě osazení pro čepy. | some small turning for a spigot. |

|

||

|

Nastal čas na výrobu předního podvozku. Zde setříděná část polotovarů. | Now, it is the rigt time to build the front bogie. Here are some laser cut parts. |

|

Postup výroby ložiskových domků pro přední podvozek je dost podobný tomu, co jsme již absolvovali na zadním podvozku. Prostě totéž ještě jednou. :-) | The process of manufacturing the bearing chassis for the front bogie is quite similar to what we already have done on the rear bogie. Just the same once again. :-) |

|

Drážka pro kluznice. | Sliding slot. |

|

Frézování protikliky. | The return crank milling. |

|

||

|

Frézování spon listových per pro přední podvozek | Milling of the front bogie leaf spring shackles |

|

Už to získává tvar. | Just getting shape. |

|

Hotové spony | Finished shackles |

|

Frézování drážky pro pero na ose předního podvozku. | Milling of the slot for the key on the front bogie axle. |

|

Sada kol - příprava na lakování | Wheel set - ready for painting |

|

Ložiskové domky a přední osy v základové barvě. | Bearing housings and front bogie axles painted undercoated. |

|

Stříkání vrchní barvy. Červená RAL3001. | Painting ... RAL 3001 |

|

||

|

||

|

Přední podvozek nám začal malinko korodovat, tak dostal základní barvu. | The front bogie undercoated to prevent corrosion. |

|

Abychom mohli s podvozky lépe doma manipulovat, vyrobili jsme si kusou klej o délce 3 metry. | In order to better manipulation with the bogies at home, we made a short track (10ft long). |

|

Částečně sestavený zadní podvozek na nové koleji. | Partly assembled rear bogie at the new home track. |

|

Zadní podvozek poprvé na kolejích ... zkouška funkčnosti pružení. | The rear bogie for the first time on track ... spring test. |

|

||

|

V osách zadního podvozku je třeba vyfrézovat drážky pro pera vždy přesně o 90° posunuté. K tomu sloužilo improvizované udělátko. Buď kolmo na pracovní plochu, nebo rovnoběžně. Zde měření a ustavování rovnoběžnosti | It was necessary to mill four key slots on the rear bogie axles. The key slots have to be exactly 90 deg shifted. We had an simple jig ... true or parrallel to the working area; here shown the setting of the parrallel position. |

|

Frézování drážky pro pero těsné. | Milling of the key slot. |

|

Při lisování jednoho z domků s ložisky se sešly tolerance tak nešťastně, že nám prasklo ložisko. Domek jsme museli sundat. Při této operaci byl nevratně poškozen. Znamenalo to výrobu nového ložiskového domku, včetně víčka, opravu poškozené hřídele a poté nalisovat znovu. Celkem nás to dost zdrželo. | When we pressed a hoiusing to one axle, the bearing crashed. During disassembly, the housing was irreversible damaged. Therefore we had to make a new bearing housing, including the lid, repair damaged end of the axle and then pressed the new bearings again. It made us slightly delayed in our project. |

|

Prasklé ložisko. | Cracked bearing. |

|

Improvizované lisování nového ložiskového domku s novými ložisky na opravenou hřídel. | Pressing of the new bearing housing with new bearings to the repaired axle. |

|

Některé části mají natolik specifický tvar, že jejich výroba je možná prakticky jen frézováním z bloku. Zde výroba spojinice k šoupátku. | Some parts have specific shape that is possible to make just only by milling from the block. Here milling of the radius rod. |

|

||

|

||

|

Při frézování zůstává na spodní části materiál, za který je obrobek uchycen. Aby bylo možno tento materiál odfrézovat, je nutno obrobek uchytit do speciálního přípravku. | There remains material at the bottom side of the workpiece during the milling process. In order to cut this remaining material, it is necessary to fix the workpiece into a special jig. |

|

Finální výrobek i s přípravkem. | Finished rod with the jig. |

|

Máme celkem čtyři kusy. | We have four of them. |

|

Některé polotovary, díly hlavního rámu, jak jsme si je nechali vypálit laserem. | Some parts of main frame, as we let them laser cut. |

|

Svařování hlavního rámu. | The main frame welding. |

|

Hlavní rám posazený provizorně na obou podvozcích a to celé na trati. | The main frame temporarily fitted to the bogies. The "loco" on track. |

|

Pro srovnání velikosti posloužil náhradní kotel z lokomotivy Gromit. | For a size comparison we used the spare boiler of the Gromit loco. |